- europages

- >

- ENTREPRISES - FOURNISSEURS - PRESTATAIRES

- >

- tubes extrudes

Résultats pour

Tubes extrudes - Import export

ALUMINIUMWERK UNNA AG

Allemagne

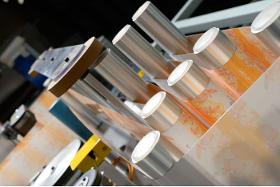

Dans l’industrie de l’aluminium le procédé du filage à pont est la méthode de production standard pour extruder des tubes et des profilés. Ce procédé est limité à un certain nombre d’alliages en aluminium. En général les alliages à basse et moyenne dureté comme le EN AW-6060 ou le EN AW-6082 sont filés à pont. D’autres alliages doux des séries 1xxx et 3xxx sont également appropriés à ce procédé de fabrication.

Demander un devis

ETS BUGNON - TUBES PLASTIQUES ET CARTONS

France

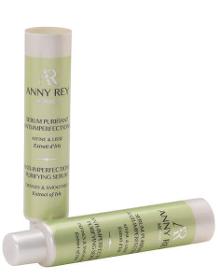

C’est un tube extrudé monocouche, en Polyéthylène (PE) de différentes densités : Le PE Basse Densité (PEBD) = souple et résistance moyenne aux agressions chimiques. Le PE Mix Basse Densité et Haute Densité (PEMixBDHD) = semi rigide et bonne résistance aux agression chimiques. Le PE Haute Densité (PEHD) = rigide et forte résistance aux agressions chimiques Impression sur un tube formé. Informations techniques du tube extrudé Pour se familiariser avec les termes liés aux tubes souples en plastique et à l’impression, vous trouverez ICI un lexique. Conditionnement standard Tubes conditionnés, tête en bas, dans barquette carton (avec ou sans housses plastiques). Lits de 4 barquettes sur palette bois de 80cmx120cm. Quantité par barquette selon le diamètre du tube.

Demander un devis

EMBALFORME

France

• Nous nous adaptons à vos besoins - des séries allant des petites aux grandes quantités - des fabrications rapides - des livraisons échelonnées - des parachèvements spécifiques (tous décors) • Toutes tailles, formats et diamètres de tubes • Tout type d'embouts: Vis, pompe, seccable, applicateur, cannule, lip-stick, roll-on,triball, autres ... • Tout type de capsules : standard, classique, flip-top, operculable, inviolable, spécifique, design, chapé métal. • N'hésitez pas à nous contacter pour toute information complémentaire.

Demander un devis

MIP PLASTIC GROUP

France

secteurs cosmétiques, pharmaceutiques, médical

Demander un devisE. BOURGEOIS MATERIAUX TEXTILES

France

Construction : - Tube extrudé à partir de caoutchouc de silicone. - Tube souple. Utilisations : - Câblages - Protection mécanique et diéletrique dans les secteurs de l’automobile, de l’électro-ménager, du médical, de l’alimentaire et de l’électrotechnique.

Demander un devisE. BOURGEOIS MATERIAUX TEXTILES

France

Tubes Cetavinyl® standards Construction : - Tube extrudé en chlorure de polyvinyle “PVC“. - Tube très souple et d’aspect brillant. Utilisations : - Câblage, isolation, protection, repérage. - Moteurs électriques. - L’automobile, l'électroménager, les machines outils...

Demander un devisE. BOURGEOIS MATERIAUX TEXTILES

France

Tubes Cetavinyl® hautes températures Construction : - Tube extrudé en chlorure de polyvinyle “PVC“. - Tube souple et d’aspect mat. (plus rigide que la qualité standard). Utilisations : - Câblage, isolation, protection, repérage. - Moteurs électriques, l’automobile (capots moteur), - L’électroménager, les machines outils etc.

Demander un devisE. BOURGEOIS MATERIAUX TEXTILES

France

Construction : - Tube extrudé à partir de Polyoléfine modifié. Tube thermorétractable sous l’action de la chaleur, épouse les formes de l’objet à recouvrir. - Tube souple. - Bonne résistances à la corrosion, aux fluides, agents chimiques et solvants. - Rapport de rétreint pour type R : 3/1 - pour type H : 2/1. Utilisations : - Gainage de faisceaux électriques: automobiles, automates. - Protection contre la corrosion, étanchéité, atténuation du bruit. - Identification des câbles.

Demander un devisE. BOURGEOIS MATERIAUX TEXTILES

France

Tubes Cetavinyl® thermorétractables Construction : - Tube extrudé à partir de compoud “PVC“ modifié. - Tube thermorétractable sous l’action de la chaleur. - Epouse les formes de l’objet à recouvrir. - Tube souple. - Pour des températures supérieures à 85°C (voir Fiche C5). Utilisations : - Gainage de faisceaux électriques : automobile, automates... - Protection contre la corrosion, étanchéité, atténuation du bruit. - Finition, anti-dérapant...

Demander un devis

ALUMINIUMWERK UNNA AG

Allemagne

En fonction de leur application les tubes peuvent avoir besoin d’un étirage après extrusion. Par exemple, la nécessite de la réalisation de tolérances serrées, le diamètre extérieur et/ou l’épaisseur du tube extrudé peut seulement être réalisé par l’étirage à froid, les caractéristiques mécaniques ne peuvent être réalisées que par écrouissage pour les alliages qui ne peuvent pas être soumis à un traitement thermique (alliages série 1000, 3000, 5000) et en fonction d’exigences particulières concernant la structure du grain du tube

Demander un devis

ETS BUGNON - TUBES PLASTIQUES ET CARTONS

France

Capacité de 100 à 300ml Impression offset – Sérigraphie - Marquage à chaud Perforation : 2/3/5/8mm Bouchage : bouchon coiffant - capsule service vissée - capsule service clipsée standard et inviolable

Demander un devis

ETS BUGNON - TUBES PLASTIQUES ET CARTONS

France

Capacité de 50 à 200ml Impression offset – Sérigraphie - Marquage à chaud Perforation : 2/3/5/8mm Bouchage : bouchon coiffant - capsule service vissée - capsule service clipsée standard et inviolable

Demander un devis

ETS BUGNON - TUBES PLASTIQUES ET CARTONS

France

Capacité de 40 à 125ml Impression offset –Sérigraphie - Marquage à chaud Perforation : 2/3/5/8mm Bouchage : bouchon coiffant - capsule service vissée ou clipsée

Demander un devis

ETS BUGNON - TUBES PLASTIQUES ET CARTONS

France

Capacité de 25 à 75ml Impression offset – Sérigraphie - Marquage à chaud Perforation : 2/3/5/8 mm Bouchage : bouchon coiffant ou capsule service vissée

Demander un devis

ETS BUGNON - TUBES PLASTIQUES ET CARTONS

France

Capacité de 10 à 50 ml Impression offset – Sérigraphie - Marquage à chaud Perforation 1,5/2,5 mm Bouchage : bouchon coiffant Capacité de 10 à 50 ml Impression offset –Sérigraphie - Marquage à chaud Perforation 1,5/2,5 mm Bouchage : bouchon coiffant Capacité de 10 à 50 ml Impression offset –Sérigraphie Marquage à chaud Perforation 1,5/2,5 mm Bouchage : bouchon coiffant

Demander un devis

ETS BUGNON - TUBES PLASTIQUES ET CARTONS

France

Capacité de 100 à 300ml Impression offset – Sérigraphie - Marquage à chaud Tube avec canule à couper Bouchage : bouchon coiffant strié

Demander un devis

ETS BUGNON - TUBES PLASTIQUES ET CARTONS

France

Impression offset - Sérigraphie - Marquage à chaud Tube canule – perforation 1,5mm Bouchage : bouchon coiffant canule SFD25 et HRD25

Demander un devisVous vendez ou fabriquez des produits similaires ?

Inscrivez-vous sur europages et référencez vos produits

ETS BUGNON - TUBES PLASTIQUES ET CARTONS

France

Le tube laminé multicouche est un tube composé de 3 couches : PE – EVOH – PE Tube souple PE-EVOH-PE (400 microns) Impression digitale, CMJN (Cyan Magenta Jaune Noir) Aspect brillant ou mat Marquage à chaud bouchons et tubes Pourquoi choisir le tube laminé multicouche ? – Une barrière EVOH intégrée dans le corps du tube => excellente barrière a l’O2-gaz-solvants-huiles – Une soudure longitudinale invisible (une fois le tube conditionné, aspect identique à l’aspect du tube cosmétique classique) – Des décors en haute résolution 600dpi (dot per inch) – Pas de clichés offset, mais un forfait infographie plus économique – Pas de surcout offset complexe – La possibilité d’un BAT sur tube à plat en 4-5 jours – Un meilleur délai que le tube extrudé – Des minimum de fabrication (MOQ) intéressants

Demander un devis

GATINE

France

Ajouter une impression en sérigraphie, un manchon rétractable ou une étiquette quadri sur votre tube pour le rendre attrayant et unique.

Demander un devis

GATINE

France

Tube plastique transparent, tube d'expédition, tube d'emballage, tube de stockage. Léger, résistant et élégant, il a tout d'un produit de communication original. Identifier ou présenter votre produit en le personnalisant par l'adjonction d'un tube carton ou d'une impression. L'entreprise Gatine : Fabricant de tube carton spiralé, de tube plastique extrudé ainsi que du bouchon embouti en carton et de l'obturateur injecté en plastique. GATINE est spécialisé dans la transformation des cartons et des plastiques. GATINE étudie, crée et fabrique tous types de tubes carton, tubes plastique et de bouchons carton, bouchons plastique. Nous vous offrons notre expérience pour la réalisation de petites, moyennes et grandes séries liées au développement de nouvelles applications. Notre atelier de finition est à même de vous proposer tous les travaux annexes et spéciaux.

Demander un devis

MTS MOULAGE TECHNIQUE SOUFFLAGE

France

■ Phase 1 : Pour la fabrication des pièces nous utilisons des granulés de matière plastique spécifiquement élaborés pour l'extrusion-soufflage. A la matière première est ajouté le colorant dans des doseurs pondéraux, puis l'ensemble est pesé, mélangé pour passer dans une vis sans fin ou elle est préchauffée de 200°C à plus de 270°C. Ce mélange arrive enfin dans la tête de la machine pour être extrudé. ■ Phase 2 : La souffleuse extrude alors un tube de matière plastique que l’on appelle « une paraison ». Ce tube sera pincé, pré gonflé puis soufflé par une canne ou une aiguille de soufflage. Un des avantages de notre technologie est la possibilité d’optimiser la répartition matière. MTS peut répartir jusqu'à 500 épaisseurs différentes sur 1m de paraison. ■ Phase 3 : Le moule se referme sur la paraison, le processus de soufflage commence. La température de l’air envoyée à l’intérieur du moule est de +10°C à -40°C .Deux réseaux de pressions sont disponibles dans l’atelier : 8 bars et 15 bars (pour les pièces dites d’aspect). L’outillage est refroidi à l’eau pendant le temps de soufflage. ■ Phase 4 : Le produit est évacué du moule et une nouvelle descente de matière entame un nouveau cycle. Dans notre production, tout est valorisé ; les chutes et découpes sont en bouclage de production ou bien valorisées par une filière exterieure.

Demander un devis

MTS MOULAGE TECHNIQUE SOUFFLAGE

France

■ Phase 1 : Pour la fabrication des pièces nous utilisons des granulés de matière plastique spécifiquement élaborés pour l'extrusion-soufflage. A la matière première est ajouté le colorant dans des doseurs pondéraux, puis l'ensemble est pesé, mélangé pour passer dans une vis sans fin ou elle est préchauffée de 200°C à plus de 270°C. Ce mélange arrive enfin dans la tête de la machine pour être extrudé. ■ Phase 2 : La souffleuse extrude alors un tube de matière plastique que l’on appelle « une paraison ». Ce tube sera pincé, pré gonflé puis soufflé par une canne ou une aiguille de soufflage. Un des avantages de notre technologie est la possibilité d’optimiser la répartition matière. MTS peut répartir jusqu'à 500 épaisseurs différentes sur 1m de paraison. ■ Phase 3 : Le moule se referme sur la paraison, le processus de soufflage commence. La température de l’air envoyée à l’intérieur du moule est de +10°C à -40°C .Deux réseaux de pressions sont disponibles dans l’atelier : 8 bars et 15 bars (pour les pièces dites d’aspect). L’outillage est refroidi à l’eau pendant le temps de soufflage. ■ Phase 4 : Le produit est évacué du moule et une nouvelle descente de matière entame un nouveau cycle. Dans notre production, tout est valorisé ; les chutes et découpes sont en bouclage de production ou bien valorisées par une filière exterieure.

Demander un devis

MTS MOULAGE TECHNIQUE SOUFFLAGE

France

■ Phase 1 : Pour la fabrication des pièces nous utilisons des granulés de matière plastique spécifiquement élaborés pour l'extrusion-soufflage. A la matière première est ajouté le colorant dans des doseurs pondéraux, puis l'ensemble est pesé, mélangé pour passer dans une vis sans fin ou elle est préchauffée de 200°C à plus de 270°C. Ce mélange arrive enfin dans la tête de la machine pour être extrudé. ■ Phase 2 : La souffleuse extrude alors un tube de matière plastique que l’on appelle « une paraison ». Ce tube sera pincé, pré gonflé puis soufflé par une canne ou une aiguille de soufflage. Un des avantages de notre technologie est la possibilité d’optimiser la répartition matière. MTS peut répartir jusqu'à 500 épaisseurs différentes sur 1m de paraison. ■ Phase 3 : Le moule se referme sur la paraison, le processus de soufflage commence. La température de l’air envoyée à l’intérieur du moule est de +10°C à -40°C .Deux réseaux de pressions sont disponibles dans l’atelier : 8 bars et 15 bars (pour les pièces dites d’aspect). L’outillage est refroidi à l’eau pendant le temps de soufflage. ■ Phase 4 : Le produit est évacué du moule et une nouvelle descente de matière entame un nouveau cycle. Dans notre production, tout est valorisé ; les chutes et découpes sont en bouclage de production ou bien valorisées par une filière exterieure.

Demander un devis

MTS MOULAGE TECHNIQUE SOUFFLAGE

France

■ Phase 1 : Pour la fabrication des pièces nous utilisons des granulés de matière plastique spécifiquement élaborés pour l'extrusion-soufflage. A la matière première est ajouté le colorant dans des doseurs pondéraux, puis l'ensemble est pesé, mélangé pour passer dans une vis sans fin ou elle est préchauffée de 200°C à plus de 270°C. Ce mélange arrive enfin dans la tête de la machine pour être extrudé. ■ Phase 2 : La souffleuse extrude alors un tube de matière plastique que l’on appelle « une paraison ». Ce tube sera pincé, pré gonflé puis soufflé par une canne ou une aiguille de soufflage. Un des avantages de notre technologie est la possibilité d’optimiser la répartition matière. MTS peut répartir jusqu'à 500 épaisseurs différentes sur 1m de paraison. ■ Phase 3 : Le moule se referme sur la paraison, le processus de soufflage commence. La température de l’air envoyée à l’intérieur du moule est de +10°C à -40°C .Deux réseaux de pressions sont disponibles dans l’atelier : 8 bars et 15 bars (pour les pièces dites d’aspect). L’outillage est refroidi à l’eau pendant le temps de soufflage. ■ Phase 4 : Le produit est évacué du moule et une nouvelle descente de matière entame un nouveau cycle. Dans notre production, tout est valorisé ; les chutes et découpes sont en bouclage de production ou bien valorisées par une filière exterieure.

Demander un devis

MTS MOULAGE TECHNIQUE SOUFFLAGE

France

■ Phase 1 : Pour la fabrication des pièces nous utilisons des granulés de matière plastique spécifiquement élaborés pour l'extrusion-soufflage. A la matière première est ajouté le colorant dans des doseurs pondéraux, puis l'ensemble est pesé, mélangé pour passer dans une vis sans fin ou elle est préchauffée de 200°C à plus de 270°C. Ce mélange arrive enfin dans la tête de la machine pour être extrudé. ■ Phase 2 : La souffleuse extrude alors un tube de matière plastique que l’on appelle « une paraison ». Ce tube sera pincé, pré gonflé puis soufflé par une canne ou une aiguille de soufflage. Un des avantages de notre technologie est la possibilité d’optimiser la répartition matière. MTS peut répartir jusqu'à 500 épaisseurs différentes sur 1m de paraison. ■ Phase 3 : Le moule se referme sur la paraison, le processus de soufflage commence. La température de l’air envoyée à l’intérieur du moule est de +10°C à -40°C .Deux réseaux de pressions sont disponibles dans l’atelier : 8 bars et 15 bars (pour les pièces dites d’aspect). L’outillage est refroidi à l’eau pendant le temps de soufflage. ■ Phase 4 : Le produit est évacué du moule et une nouvelle descente de matière entame un nouveau cycle. Dans notre production, tout est valorisé ; les chutes et découpes sont en bouclage de production ou bien valorisées par une filière exterieure.

Demander un devis

MTS MOULAGE TECHNIQUE SOUFFLAGE

France

■ Phase 1 : Pour la fabrication des pièces nous utilisons des granulés de matière plastique spécifiquement élaborés pour l'extrusion-soufflage. A la matière première est ajouté le colorant dans des doseurs pondéraux, puis l'ensemble est pesé, mélangé pour passer dans une vis sans fin ou elle est préchauffée de 200°C à plus de 270°C. Ce mélange arrive enfin dans la tête de la machine pour être extrudé. ■ Phase 2 : La souffleuse extrude alors un tube de matière plastique que l’on appelle « une paraison ». Ce tube sera pincé, pré gonflé puis soufflé par une canne ou une aiguille de soufflage. Un des avantages de notre technologie est la possibilité d’optimiser la répartition matière. MTS peut répartir jusqu'à 500 épaisseurs différentes sur 1m de paraison. ■ Phase 3 : Le moule se referme sur la paraison, le processus de soufflage commence. La température de l’air envoyée à l’intérieur du moule est de +10°C à -40°C .Deux réseaux de pressions sont disponibles dans l’atelier : 8 bars et 15 bars (pour les pièces dites d’aspect). L’outillage est refroidi à l’eau pendant le temps de soufflage. ■ Phase 4 : Le produit est évacué du moule et une nouvelle descente de matière entame un nouveau cycle. Dans notre production, tout est valorisé ; les chutes et découpes sont en bouclage de production ou bien valorisées par une filière exterieure.

Demander un devisRésultats pour

Tubes extrudes - Import exportNombre de résultats

27 ProduitsPays

Type d'entreprise